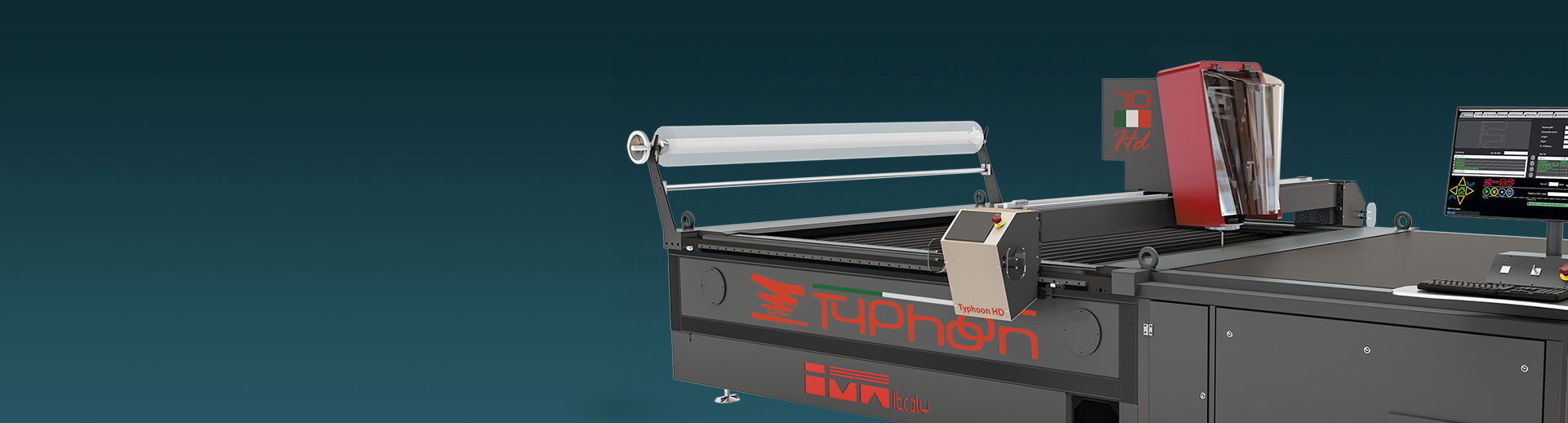

IMA Typhoon 922.70 HD è la soluzione più solida e produttiva della gamma Vortex 2, adatta per le produzioni di massa con materiali rigidi come il jeans, ma non solo. Dotato di un sistema di aspirazione potenziata, sensori di sforzo lama, testa ingegnerizzata per taglio tessuti rigidi e progettato per raggiungere prestazioni di altissimo livello e ridurre i tempi di inattività, utilizzando anche la funzione opzionale del taglio al volo. Typhoon HD sfrutta la cinematica su cremagliere per aumentare l’accelerazione complessiva di ogni spostamento, operando con materassi di spessore fino a 70 mm compressi. Il software unico di comando, semplice e intuitivo, è installato sul computer a bordo macchina che governa la macchina da taglio aumentandone efficienza e produttività.

Il software AMI gestisce l’acquisizione dei file di taglio, la loro modifica (disponibile un pacchetto con le principali funzioni cad quali sposta copia modifica etc) e l’esecuzione del taglio. AMI permette la modifica in tempo reale del file in lavorazione, adeguando non solo i parametri di taglio ma anche le tipologie di lavorazione o la scelta delle sagome da lavorare. Disponibile la possibilità di memorizzare un numero illimitato di profili di lavorazione da richiamare all’occorrenza.

Predisposto per lndustry 4.0 ed il sistema Syncro Cutting Room. Il nuovo impianto di aspirazione e la gestione dinamica della finestra di taglio garantisce riduzione dei consumi a parità di prestazioni.

La tecnologia digitale totalmente basata su protocollo di comunicazione ETHERCAT permette di controllare in tempo reale lo stato del macchinario, con funzioni di auto diagnosi e opzioni automatiche di adeguamento delle prestazioni in base alla tipologia di lavorazione in corso. La presenza come opzione dei sensori di sforzo lama consente di ottenere elevati livelli di qualità anche su materassi alti. Il piattello appositamente studiato per materiali duri garantisce maggiori prestazioni e qualità di taglio. La movimentazione del ponte è gestita mediante asse elettrico (asse gantry); la gestione della pressione aria delle utenze maggiormente coinvolte nel processo di taglio è differenziata elettronicamente; presente un pannello comandi touchscreen collocato sul ponte per permettere all’operatore maggior facilità di intervento. Essendo dotata di inverter su tutte le utenze, è assicurata una gestione eco-friendly di ogni motorizzazione.