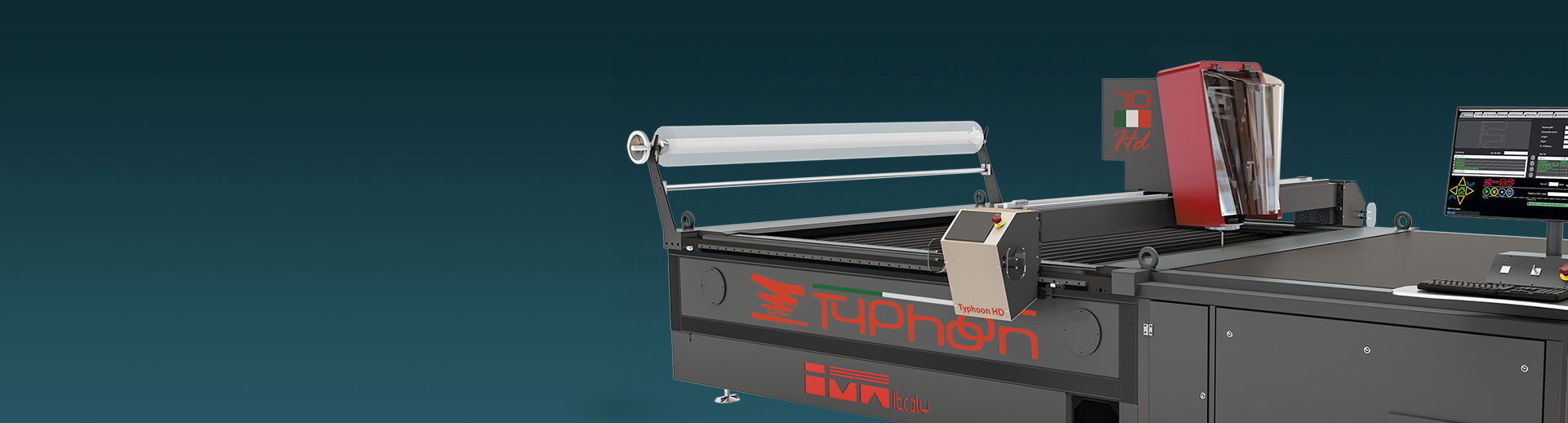

IMA Typhoon 922.70 HD es la solución más sólida y productiva de la gama Vortex 2, adecuada para las producciones masivas con materiales rígidos como el denim, entre otros. Equipado con un sistema de aspiración potenciado, sensores de esfuerzo de la cuchilla, una cabeza diseñada para el corte de tejidos rígidos y proyectado para alcanzar un rendimiento de altísimo nivel y reducir los tiempos de inactividad, utilizando también la función opcional de corte en vuelo. Typhoon HD aprovecha la cinemática sobre cremallera para aumentar la aceleración global de cada movimiento, operando con colchones de espesor de hasta 70 mm comprimidos. El software único de control, simple e intuitivo, está instalado en el ordenador a bordo de la máquina que maneja la máquina de corte, aumentando su eficiencia y productividad.

El software AMI gestiona la adquisición de los archivos de corte, su modificación (disponible un paquete con las principales funciones CAD como: mover, copiar, modificar, etc.) y la ejecución del corte. AMI permite la modificación en tiempo real del archivo en proceso, ajustando no solo los parámetros de corte, sino también los tipos de trabajo o la selección de las plantillas a trabajar. Está disponible la posibilidad de memorizar un número ilimitado de perfiles de trabajo para ser llamados cuando se necesiten.

Preparado para Industria 4.0 y el sistema Syncro Cutting Room. El nuevo sistema de aspiración y la gestión dinámica de la ventana de corte garantizan la reducción del consumo con las mismas prestaciones.

La tecnología digital totalmente basada en el protocolo de comunicación ETHERCAT permite controlar en tiempo real el estado de la maquinaria, con funciones de autodiagnóstico y opciones automáticas de ajuste del rendimiento según el tipo de trabajo en curso. La presencia opcional de sensores de esfuerzo de la cuchilla permite obtener altos niveles de calidad incluso en colchones altos. El plato de corte especialmente diseñado para materiales duros garantiza un mejor rendimiento y calidad de corte. El movimiento del puente se gestiona mediante eje eléctrico (eje gantry); la gestión de la presión de aire de los usuarios más involucrados en el proceso de corte está diferenciada electrónicamente; también cuenta con un panel de control táctil ubicado en el puente para permitir al operador una mayor facilidad de intervención. Al estar equipada con inverters en todos los componentes, se asegura una gestión eco-amigable de cada motorización.